La gestion de vos sous-traitants peut rapidement devenir un casse-tête sans les bons outils. Savez-vous que plus de 60% des entreprises industrielles déclarent rencontrer des difficultés dans la communication et la coordination avec leurs sous-traitants ? Si vous vous retrouvez dans cette situation, une solution de GMAO pourrait bien être la réponse à vos problèmes. Imaginez pouvoir suivre en temps réel les interventions de vos sous-traitants, optimiser la planification et même analyser leur performance de manière efficace. Dans cet article, nous allons explorer comment une solution de gestion de maintenance assistée par ordinateur peut transformer la gestion de vos sous-traitants en un jeu d’enfant. Vous découvrirez pourquoi la GMAO est indispensable, comment elle améliore la communication, et bien plus encore. Préparez-vous à révolutionner votre gestion de maintenance grâce à ces outils intelligents !

Pourquoi la GMAO est essentielle pour gérer vos sous-traitants

Dans le secteur industriel, la gestion des sous-traitants est une composante cruciale pour garantir la continuité et l’efficacité des opérations. L’utilisation d’un système de gestion de maintenance assistée par ordinateur (GMAO) peut transformer cette gestion en un processus fluide et optimisé. Voici pourquoi cet outil est indispensable pour votre entreprise.

Amélioration de la traçabilité et de la transparence

L’un des principaux avantages d’un logiciel de gestion de maintenance est sa capacité à fournir une traçabilité complète des interventions des sous-traitants. Chaque tâche, chaque intervention, chaque maintenance est enregistrée et documentée, offrant ainsi une transparence totale et une meilleure visibilité sur les activités réalisées par vos partenaires externes. Par exemple, dans une aciérie, savoir précisément quand un sous-traitant a effectué une maintenance sur un four peut éviter des arrêts de production imprévus.

Réduction des coûts et des délais

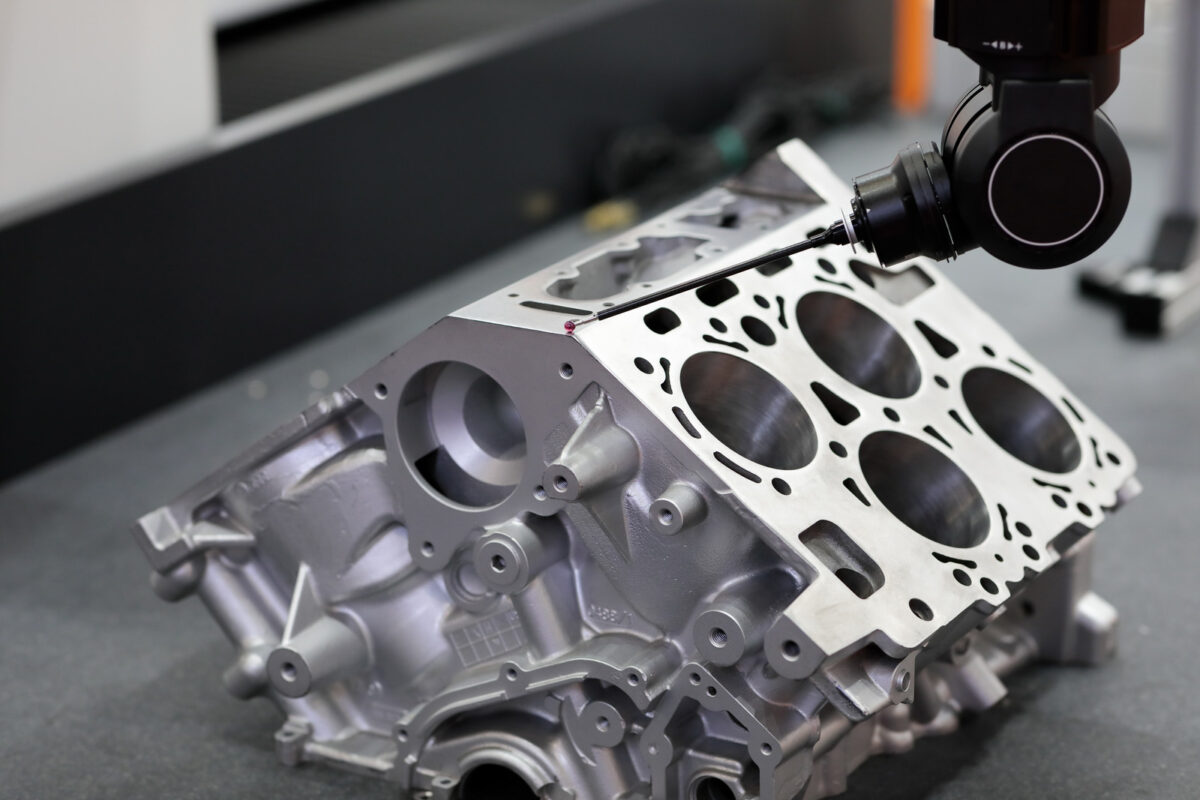

Grâce à une solution logicielle de gestion de maintenance, vous pouvez planifier et optimiser les interventions des sous-traitants. En centralisant les informations et en automatisant certaines tâches, vous réduisez les délais d’intervention et, par conséquent, les coûts associés. Imaginez une usine de fabrication de pièces automobiles : en optimisant les interventions de maintenance des sous-traitants, vous minimisez les temps d’arrêt des machines et améliorez ainsi la productivité globale.

Renforcement de la conformité et de la sécurité

Les normes de sécurité et de conformité sont strictes dans l’industrie. Un outil de maintenance permet de s’assurer que les sous-traitants respectent toutes les réglementations en vigueur. Par exemple, dans une centrale nucléaire, il est impératif que chaque intervention soit conforme aux normes de sécurité les plus strictes. Un système de gestion permet de suivre et de vérifier que chaque étape est respectée, garantissant ainsi la sécurité des opérations.

Optimisation des ressources

Gérer plusieurs sous-traitants peut être complexe et chronophage. Un logiciel de gestion de maintenance vous aide à allouer les bonnes ressources au bon moment. Par exemple, dans une usine de production chimique, la coordination des interventions de maintenance entre différents sous-traitants peut être optimisée pour éviter les chevauchements et maximiser l’efficacité des opérations.

En intégrant un système de gestion de maintenance dans votre processus de gestion des sous-traitants, vous améliorez non seulement l’efficacité opérationnelle mais aussi la qualité des interventions, tout en réduisant les risques et les coûts.

Comment la GMAO améliore la communication avec vos sous-traitants

Dans le secteur industriel, la communication efficace entre les différentes parties prenantes est cruciale pour assurer le bon fonctionnement des opérations. Les sous-traitants, souvent impliqués dans des tâches de maintenance spécifiques, doivent être parfaitement coordonnés avec les équipes internes. Un système de gestion de maintenance assistée par ordinateur (GMAO) joue un rôle déterminant dans cette communication.

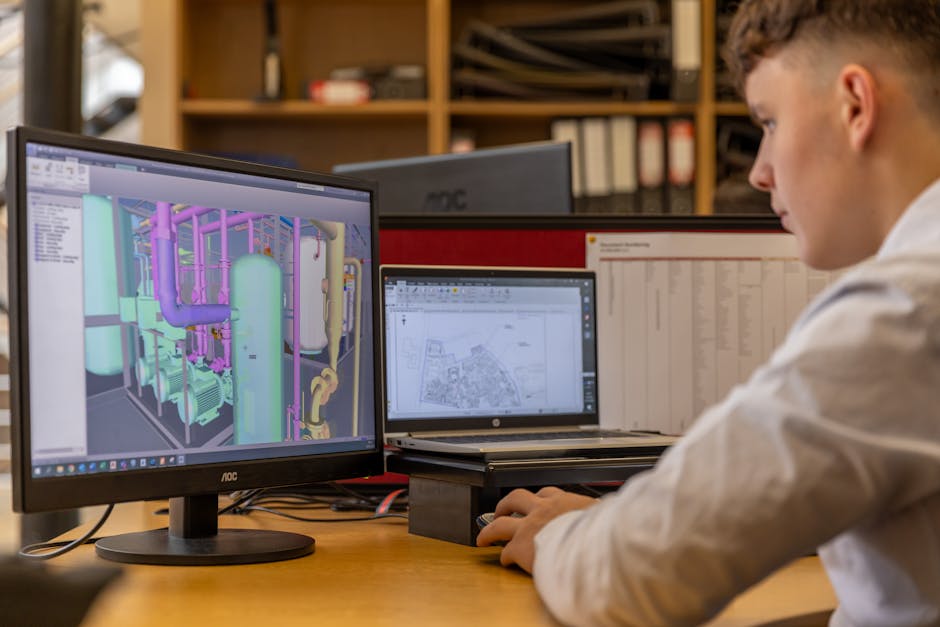

Synchronisation des informations en temps réel

L’un des principaux avantages d’un outil de gestion de maintenance est sa capacité à synchroniser les informations en temps réel. Les sous-traitants peuvent accéder instantanément aux données nécessaires concernant les équipements, les historiques de maintenance et les plans d’intervention. Cette synchronisation permet de réduire les erreurs de communication et d’améliorer la précision des interventions.

Centralisation des données

Un système logiciel de gestion de maintenance centralise toutes les informations relatives aux interventions, aux équipements et aux sous-traitants. Cette centralisation facilite l’accès aux données pour toutes les parties prenantes, éliminant ainsi les silos d’information. Les sous-traitants peuvent consulter les plans de maintenance, les instructions spécifiques et les historiques d’intervention, ce qui leur permet de mieux comprendre les attentes et les exigences.

Notifications automatiques et rappels

Les solutions logicielles de gestion de maintenance peuvent envoyer des notifications automatiques et des rappels aux sous-traitants pour les informer des interventions à venir, des modifications de planning ou des urgences. Ces notifications permettent de garder toutes les parties prenantes informées et de garantir que les interventions sont réalisées dans les délais impartis. Par exemple, si une maintenance préventive est prévue sur une chaîne de production, le système peut envoyer un rappel aux sous-traitants concernés quelques jours avant l’intervention.

Facilitation des échanges via des plateformes collaboratives

Les systèmes de gestion de maintenance modernes intègrent souvent des fonctionnalités de collaboration en ligne, comme des forums de discussion ou des espaces de partage de documents. Ces plateformes permettent aux sous-traitants et aux équipes internes de communiquer directement, de poser des questions, de partager des observations et de résoudre rapidement les problèmes. Cela améliore non seulement la communication, mais aussi la réactivité face aux imprévus.

En intégrant ces fonctionnalités, un outil de maintenance optimise non seulement la communication avec vos sous-traitants mais contribue également à une gestion plus efficace et à une réduction des temps d’arrêt imprévus. En somme, il s’agit d’un atout indispensable pour toute industrie cherchant à améliorer ses processus de maintenance.

Suivi en temps réel des interventions : le rôle de la GMAO dans la gestion des sous-traitants

L’un des principaux avantages de l’utilisation d’un système de gestion de maintenance est la capacité à suivre en temps réel les interventions des sous-traitants. Grâce à la GMAO, il est possible de monitorer chaque étape des opérations de maintenance, offrant ainsi une visibilité accrue sur l’ensemble du processus.

Visibilité et transparence des opérations

Avec un outil de gestion, chaque intervention est enregistrée et suivie en temps réel. Cela permet d’avoir une vue d’ensemble sur les travaux en cours, les délais, et les ressources utilisées. Par exemple, dans une usine de production chimique, où la maintenance des équipements est cruciale pour éviter des arrêts imprévus, le système logiciel peut indiquer l’état d’avancement des réparations effectuées par les sous-traitants. Cette transparence est essentielle pour garantir que toutes les interventions sont réalisées dans les délais impartis et selon les normes de qualité requises.

Réactivité et gestion des urgences

Le suivi en temps réel permet également d’optimiser la réactivité en cas de panne ou de défaillance. Lorsqu’une alerte est déclenchée, le logiciel de gestion de maintenance notifie immédiatement les responsables et les sous-traitants concernés. Par exemple, dans une aciérie, une panne de four peut entraîner des pertes financières considérables. Grâce à la GMAO, les sous-traitants peuvent être rapidement informés et intervenir dans les plus brefs délais, minimisant ainsi les temps d’arrêt et les coûts associés.

Coordination et collaboration améliorées

Enfin, le suivi en temps réel facilite la coordination et la collaboration entre les équipes internes et les sous-traitants. Les informations sont centralisées et accessibles à tous les acteurs concernés, ce qui permet de synchroniser les interventions et d’optimiser l’utilisation des ressources. Dans le secteur de l’énergie, par exemple, où la maintenance des infrastructures est souvent réalisée par des sous-traitants, un système de gestion performant permet de planifier les interventions de manière optimale, tout en garantissant une communication fluide entre les différentes parties prenantes.

En intégrant ces fonctionnalités, la GMAO devient un allié indispensable pour la gestion efficace des sous-traitants, assurant une amélioration continue des performances opérationnelles et une gestion optimisée des équipements.

Optimiser la planification et la coordination : la GMAO au service de vos sous-traitants

La planification et la coordination des interventions sont des aspects cruciaux pour garantir la performance et la disponibilité de vos équipements industriels. Un outil de gestion de maintenance assistée par ordinateur (GMAO) joue un rôle déterminant dans l’optimisation de ces processus, en particulier lorsqu’il s’agit de gérer des sous-traitants.

Une planification précise des interventions

Grâce à un système logiciel de gestion de maintenance, vous pouvez établir une planification précise des interventions de maintenance. En intégrant les calendriers des sous-traitants et en tenant compte des disponibilités des équipements, cet outil permet de minimiser les temps d’arrêt et d’améliorer l’efficacité opérationnelle. Par exemple, dans une usine de production de biens de consommation, la GMAO peut coordonner les interventions de maintenance préventive avec les périodes de faible activité, évitant ainsi des interruptions coûteuses.

Coordination fluide entre les équipes

Une solution logicielle de gestion de maintenance facilite également la coordination entre vos équipes internes et les sous-traitants. En centralisant toutes les informations relatives aux interventions, aux pièces détachées nécessaires et aux compétences requises, le logiciel permet de partager facilement ces données avec les sous-traitants. Cela assure une meilleure compréhension des tâches à effectuer et réduit les risques d’erreurs. Par exemple, dans l’industrie chimique, où les interventions doivent souvent respecter des protocoles stricts, une GMAO garantit que toutes les parties prenantes sont alignées et informées en temps réel.

Optimisation des ressources et des coûts

Un autre avantage clé d’un système de gestion de maintenance est l’optimisation des ressources et des coûts. En offrant une vue d’ensemble des besoins en maintenance et en permettant une planification proactive, la GMAO aide à éviter les interventions d’urgence souvent plus coûteuses. Par exemple, dans l’industrie pétrolière, où les équipements sont soumis à des conditions extrêmes, une planification optimisée grâce à un outil de maintenance peut prolonger la durée de vie des équipements et réduire les coûts de maintenance imprévus.

Exemples concrets d’utilisation

Dans une aciérie, par exemple, où les équipements fonctionnent 24/7, une GMAO peut planifier les interventions de maintenance pendant les périodes de moindre activité, comme les week-ends ou les arrêts planifiés, assurant ainsi que la production reste continue et que les sous-traitants disposent de toutes les informations nécessaires pour intervenir efficacement.

En résumé, une solution logicielle de gestion de maintenance offre une planification précise et une coordination fluide entre vos équipes internes et vos sous-traitants, optimisant ainsi les ressources et réduisant les coûts. En intégrant ces outils dans votre gestion quotidienne, vous améliorez non seulement l’efficacité de vos opérations, mais aussi la performance globale de vos équipements industriels.

Analyse de performance et reporting : tirer parti de la GMAO pour évaluer vos sous-traitants

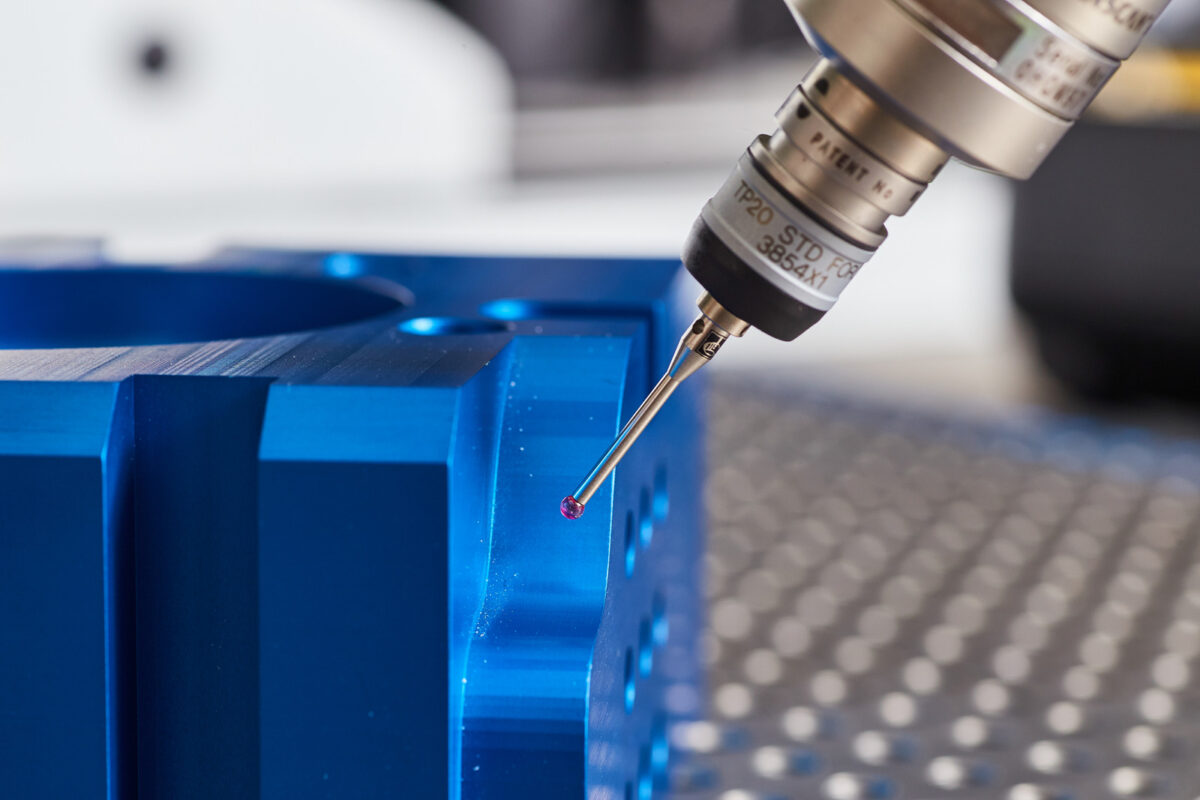

Mesurer l’efficacité des interventions

L’un des avantages majeurs d’un système de gestion de maintenance est sa capacité à fournir des données précises et en temps réel sur les performances des sous-traitants. En utilisant des indicateurs clés de performance (KPI) tels que le temps moyen de réparation (MTTR) ou le taux de disponibilité des équipements, vous pouvez évaluer l’efficacité et la réactivité de vos partenaires. Par exemple, si une intervention de maintenance sur vos équipements industriels lourds prend plus de temps que prévu, le logiciel de gestion vous permettra d’identifier rapidement ce problème et de prendre les mesures correctives nécessaires.

Optimiser les coûts de maintenance

Un outil de gestion permet également de suivre les coûts associés aux interventions de vos sous-traitants. Vous pouvez ainsi comparer les performances et les frais entre différents prestataires, afin de choisir ceux qui offrent le meilleur rapport qualité/prix. Prenons l’exemple d’une entreprise de production dans le secteur de la métallurgie : grâce à un système de maintenance, elle peut suivre les dépenses liées à chaque intervention et détecter les dérives budgétaires. Cette transparence financière est cruciale pour optimiser vos budgets de maintenance et garantir une gestion rigoureuse de vos ressources.

Générer des rapports détaillés

Avec une solution logicielle, vous avez la possibilité de générer des rapports détaillés et personnalisés sur les performances de vos sous-traitants. Ces rapports peuvent inclure des informations sur le nombre d’interventions réalisées, la qualité des travaux effectués, ainsi que les délais respectés. En disposant de ces données, vous pouvez non seulement évaluer la performance de chaque sous-traitant, mais également identifier des tendances et des opportunités d’amélioration. Par exemple, une usine de fabrication de pièces automobiles peut utiliser ces rapports pour ajuster ses contrats de sous-traitance et améliorer la qualité de ses opérations de maintenance.

En intégrant ces fonctionnalités à votre gestion de maintenance, vous bénéficiez d’une vue d’ensemble complète et précise de vos opérations, ce qui vous permet de prendre des décisions éclairées et stratégiques pour améliorer la performance globale de vos équipements et de vos sous-traitants.

Conclusion

En conclusion, la mise en place d’un système de gestion de maintenance assistée par ordinateur (GMAO) est un levier stratégique pour optimiser la gestion de vos sous-traitants dans le secteur industriel. Grâce à une traçabilité améliorée, une réduction des coûts et des délais, une conformité renforcée, et une communication optimisée, la GMAO offre des avantages indéniables pour vos opérations de maintenance.

Que vous soyez dans l’aciérie, l’industrie chimique, l’énergie ou tout autre secteur industriel, l’intégration d’un outil de gestion de maintenance permet d’atteindre une efficacité opérationnelle accrue et de minimiser les risques liés à la gestion des sous-traitants. En adoptant une solution logicielle performante, vous assurez une coordination fluide, une planification précise et une analyse approfondie des performances, ce qui se traduit par une amélioration continue de la qualité de vos interventions.

Pour tirer pleinement parti des avantages de la GMAO, il est essentiel d’évaluer vos besoins spécifiques et de choisir un système adapté à vos exigences. Ne laissez pas les défis de la gestion de maintenance entraver la performance de vos équipements industriels. Prenez dès maintenant les mesures nécessaires pour intégrer une solution de GMAO et optimisez vos processus de maintenance pour un avenir plus performant et sécurisé.

FAQ

1. Quels sont les principaux avantages d’une solution de gestion de maintenance pour la gestion des sous-traitants ?

Une solution de gestion de maintenance offre plusieurs avantages pour la gestion des sous-traitants, notamment une meilleure traçabilité des interventions, une réduction des coûts et des délais, une conformité renforcée aux normes de sécurité et une optimisation des ressources. Par exemple, elle permet de suivre en temps réel les interventions des sous-traitants et de planifier les maintenances de manière proactive, ce qui réduit les interruptions imprévues.

2. Comment un système logiciel de gestion de maintenance améliore-t-il la communication avec les sous-traitants ?

Un système logiciel de gestion de maintenance centralise toutes les données relatives aux interventions et permet une synchronisation des informations en temps réel. Les sous-traitants peuvent accéder instantanément aux plans de maintenance, aux historiques des interventions et aux instructions spécifiques. De plus, des notifications automatiques et des rappels assurent que toutes les parties prenantes sont informées des interventions à venir, ce qui améliore la coordination et réduit les erreurs de communication.

3. Comment la GMAO peut-elle aider à optimiser les coûts de maintenance liés aux sous-traitants ?

La GMAO permet de suivre les coûts associés à chaque intervention de maintenance et de comparer les performances des différents sous-traitants. En disposant de données précises sur les dépenses et les délais, les entreprises peuvent sélectionner les prestataires offrant le meilleur rapport qualité/prix. Par exemple, une entreprise de métallurgie peut utiliser ces informations pour ajuster ses contrats et optimiser son budget de maintenance.

4. Quelle est l’importance du suivi en temps réel des interventions pour la gestion des sous-traitants ?

Le suivi en temps réel des interventions est crucial pour garantir la transparence et la réactivité des opérations de maintenance. En utilisant un outil de gestion, les entreprises peuvent monitorer chaque étape des interventions, ce qui permet d’identifier rapidement les problèmes et de prendre des mesures correctives. Par exemple, dans une aciérie, le suivi en temps réel des réparations permet de minimiser les temps d’arrêt et de réduire les coûts liés aux pannes imprévues.

Consultant chez Solvay, j’accompagne les entreprises dans l’optimisation de leurs stratégies de maintenance, en mettant à profit mon expertise en GMAO et gestion des actifs industriels. Je partage également des conseils pratiques et études de cas sur gmao-industrie.fr, afin d’aider les entreprises à améliorer leurs performances opérationnelles.

0 commentaires