Dans un monde industriel en constante évolution, la gestion de maintenance assistée par ordinateur (GMAO) est devenue un pilier incontournable pour optimiser les opérations. Saviez-vous que l’utilisation d’une GMAO performante peut réduire les temps d’arrêt de vos machines jusqu’à 30% ? Imaginez l’impact positif sur votre productivité et vos coûts ! Dans cet article, nous allons explorer comment l’optimisation des workflows grâce à une GMAO bien intégrée peut transformer votre gestion de maintenance.

Nous commencerons par une introduction aux bases de la GMAO et à son importance dans l’industrie moderne. Ensuite, nous aborderons les avantages concrets de l’optimisation des workflows, notamment en termes de réduction des temps d’arrêt et de gestion efficace des ressources. Vous découvrirez également les étapes clés pour optimiser vos workflows de maintenance, ainsi que les meilleures pratiques pour une gestion efficace des ordres de travail.

Enfin, nous explorerons l’impact de la GMAO sur la collaboration et la communication au sein de vos équipes. En adoptant ces stratégies, vous pourrez non seulement améliorer la coordination entre les départements, mais aussi faciliter le partage d’informations en temps réel. Préparez-vous à transformer votre gestion de maintenance avec des insights pratiques et des conseils éprouvés.

Comprendre la GMAO : une introduction à l’optimisation des workflows

Pourquoi la GMAO est essentielle pour l’industrie actuelle

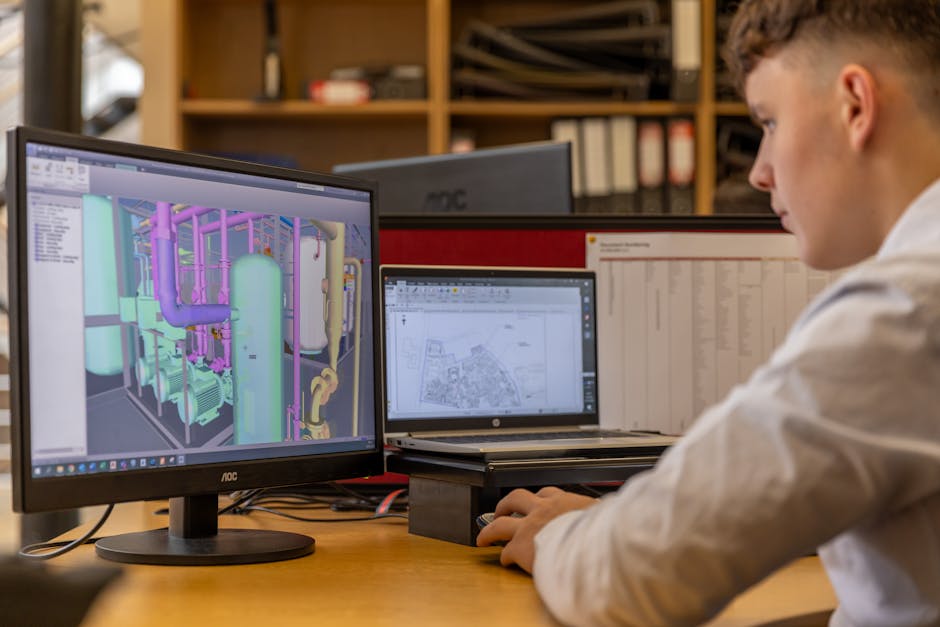

Dans le paysage industriel actuel, la gestion efficace de la maintenance est devenue un enjeu crucial. Les entreprises doivent non seulement s’assurer que leurs équipements fonctionnent de manière optimale, mais aussi minimiser les temps d’arrêt pour maximiser la productivité. C’est ici qu’intervient la gestion de maintenance assistée par ordinateur (GMAO). Cet outil de gestion permet de suivre, planifier et organiser toutes les activités de maintenance de vos installations.

Une solution logicielle de ce type offre une vision globale des opérations de maintenance, facilitant ainsi la prise de décisions stratégiques. Par exemple, dans une usine de production de composants électroniques, un système de maintenance peut suivre en temps réel l’état des machines, planifier les interventions nécessaires et anticiper les pannes potentielles.

Les bases de la gestion des ordres de travail

Pour optimiser les workflows de maintenance, il est essentiel de bien comprendre la gestion des ordres de travail. Un ordre de travail est une demande formelle pour une tâche de maintenance, qu’il s’agisse de la réparation d’un équipement, d’une inspection régulière ou d’une mise à jour logicielle.

Un logiciel de gestion de maintenance permet de créer, suivre et clôturer ces ordres de travail de manière centralisée. Prenons l’exemple d’une raffinerie de pétrole : grâce à un système logiciel, les équipes peuvent facilement prioriser les tâches critiques, allouer les ressources nécessaires et suivre l’avancement des travaux en temps réel. Ce processus structuré réduit les erreurs, améliore la coordination et garantit que les interventions se déroulent de manière efficace et sans interruption.

En somme, la GMAO n’est pas seulement un outil pratique, mais un levier stratégique pour toute industrie cherchant à améliorer ses performances opérationnelles et à optimiser la gestion de ses équipements.

Les avantages de l’optimisation des workflows avec une GMAO performante

Réduction des temps d’arrêt et amélioration de la productivité

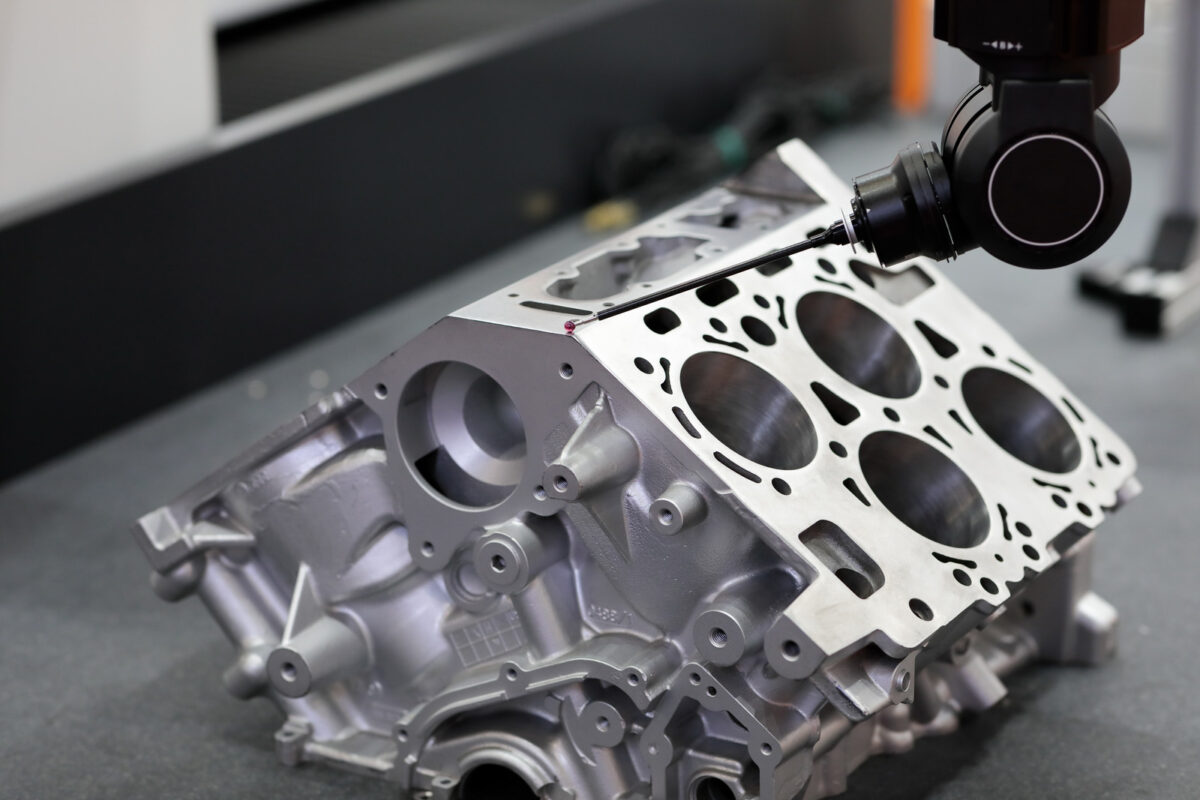

L’une des principales raisons pour lesquelles les entreprises industrielles adoptent un système de gestion de maintenance est la réduction des temps d’arrêt. En utilisant un outil de gestion performant, vous pouvez planifier et exécuter des maintenances préventives de manière plus efficace, ce qui permet de minimiser les interruptions imprévues. Par exemple, une usine de production peut éviter des pannes coûteuses en monitorant en temps réel l’état de ses machines grâce à des capteurs connectés à son logiciel de gestion de maintenance. La disponibilité accrue des équipements se traduit directement par une augmentation de la productivité, car moins de temps est perdu en réparations d’urgence et en arrêts non planifiés.

Gestion efficace des ressources et des coûts

Un autre avantage significatif de l’utilisation d’une solution logicielle de maintenance est la gestion optimisée des ressources, qu’il s’agisse de main-d’œuvre, de pièces de rechange ou de budget. Un système logiciel performant permet de suivre en temps réel l’inventaire des pièces détachées, d’automatiser les commandes lorsque les stocks sont bas, et de planifier les interventions en fonction de la disponibilité des techniciens. Par exemple, une raffinerie peut utiliser son outil de maintenance pour allouer ses ressources de manière plus stratégique, en s’assurant que les techniciens les plus qualifiés sont assignés aux tâches les plus complexes. Cette gestion précise des ressources conduit à une réduction des coûts opérationnels et à une meilleure utilisation des budgets de maintenance.

En résumé, l’optimisation des workflows avec une solution logicielle de gestion de maintenance permet non seulement de maximiser la disponibilité des équipements, mais aussi de gérer plus efficacement les ressources et les coûts associés. Ces avantages sont essentiels pour toute entreprise industrielle cherchant à améliorer sa performance opérationnelle et sa rentabilité.

Étapes clés pour optimiser les workflows de maintenance avec une GMAO

Analyse et identification des points de blocage

Pour améliorer les workflows de maintenance, il est primordial de commencer par une analyse approfondie des processus actuels. Cette étape consiste à identifier les points de blocage qui ralentissent les opérations et à comprendre les causes sous-jacentes. Par exemple, vos équipes peuvent rencontrer des difficultés à accéder aux informations sur l’état des équipements ou à suivre les ordres de travail en temps réel. Un logiciel performant vous permet de collecter et d’analyser des données détaillées sur chaque étape du workflow de maintenance. En utilisant ces informations, vous pouvez identifier précisément où se situent les inefficacités.

Mise en place d’un plan d’action détaillé

Une fois les points de blocage identifiés, il est essentiel de développer un plan d’action détaillé pour les résoudre. Ce plan doit inclure des objectifs clairs, des responsabilités définies et un calendrier précis. Par exemple, si l’analyse révèle que les temps d’arrêt sont principalement dus à des retards dans l’approvisionnement des pièces de rechange, vous pourriez mettre en place un système de gestion des stocks intégré à votre outil de maintenance. Cela garantirait que les pièces nécessaires sont toujours disponibles, réduisant ainsi les temps d’arrêt.

La mise en œuvre d’un plan d’action efficace nécessite également la formation de vos équipes sur l’utilisation du système de gestion de maintenance. Assurez-vous que tous les membres de l’équipe comprennent comment utiliser les fonctionnalités du logiciel pour suivre les ordres de travail, enregistrer les interventions et analyser les performances. Une formation adéquate permettra à vos équipes d’exploiter pleinement les capacités de l’outil de gestion, optimisant ainsi les workflows de maintenance.

Les meilleures pratiques pour une gestion efficace des ordres de travail

Priorisation et planification des tâches

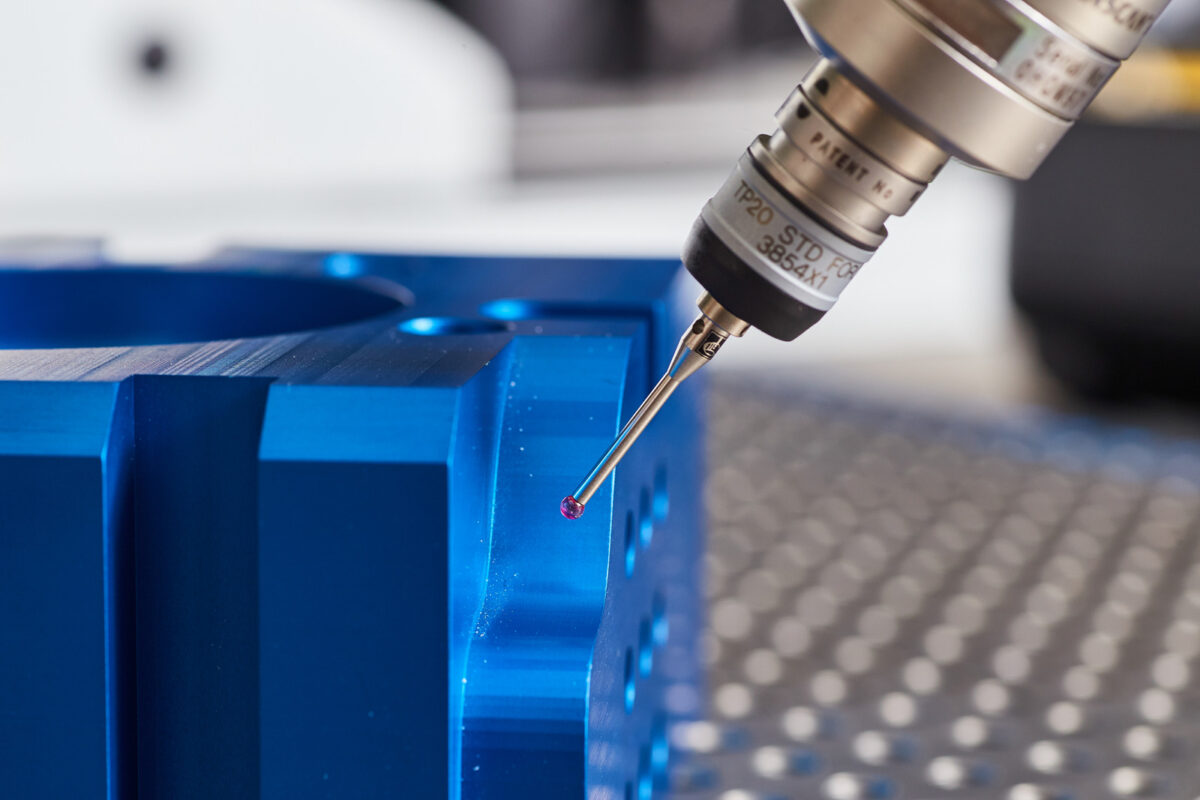

L’un des aspects cruciaux pour optimiser la gestion des ordres de travail dans un environnement industriel est la priorisation des tâches. Une solution logicielle de gestion de maintenance efficace permet de classer les tâches en fonction de leur criticité et de leur urgence. Par exemple, une panne sur une ligne de production majeure nécessitera une intervention immédiate, alors qu’une maintenance préventive peut être planifiée à un moment moins critique.

Pour illustrer, imaginons une usine de fabrication de pièces automobiles. En cas de défaillance d’une machine essentielle à la chaîne de production, le système de maintenance peut immédiatement générer un ordre de travail prioritaire. Cela permet de minimiser les temps d’arrêt et de garantir la continuité des opérations. La planification des tâches doit également tenir compte des disponibilités des techniciens, des ressources nécessaires et de la durée estimée des interventions.

Suivi et évaluation des performances

Une gestion efficace des ordres de travail ne s’arrête pas à leur exécution. Il est indispensable de mettre en place des mécanismes de suivi et d’évaluation des performances pour s’assurer que les objectifs de maintenance sont atteints. Le logiciel de gestion de maintenance offre des fonctionnalités avancées pour suivre les indicateurs clés de performance (KPI) tels que le temps moyen de réparation (MTTR), le taux de disponibilité des équipements et le respect des délais de maintenance planifiée.

Prenons l’exemple d’une raffinerie de pétrole. En utilisant un système de maintenance, les responsables peuvent analyser les données collectées sur les interventions passées pour identifier les tendances et les zones à améliorer. Par exemple, si une pompe critique montre des signes de défaillance récurrents, une analyse approfondie peut révéler la nécessité de réviser les procédures de maintenance ou de remplacer le composant défectueux.

En résumé, la priorisation et la planification rigoureuse des tâches, combinées à un suivi et une évaluation continue des performances, permettent d’optimiser les workflows de maintenance, réduisant ainsi les coûts et améliorant la productivité globale. Ces meilleures pratiques sont essentielles pour tirer pleinement parti des capacités offertes par les solutions logicielles de gestion de maintenance.

L’impact de la GMAO sur la collaboration et la communication des équipes

Améliorer la coordination entre les départements

Dans les environnements industriels complexes, la coordination entre les différents départements est cruciale. Un système logiciel de gestion de maintenance permet de centraliser les informations, facilitant ainsi la communication entre les équipes de production, de maintenance et de gestion. Par exemple, lorsqu’un problème d’équipement est signalé, tous les départements concernés sont immédiatement informés via la plateforme, permettant une intervention rapide et coordonnée. Cela réduit considérablement les temps d’arrêt et améliore l’efficacité opérationnelle.

Faciliter le partage d’informations en temps réel

Le partage d’informations en temps réel est un atout majeur des outils de gestion de maintenance. Grâce à une interface intuitive et à des fonctionnalités avancées, les techniciens peuvent accéder instantanément aux données pertinentes, telles que les historiques de maintenance, les manuels d’instructions et les diagnostics en cours. Cette transparence des informations permet non seulement d’optimiser les interventions, mais aussi de prévenir les erreurs coûteuses. Par exemple, dans une usine de fabrication, les opérateurs peuvent signaler une anomalie via l’application mobile, déclenchant ainsi un ordre de travail immédiat que les techniciens peuvent suivre et exécuter sans délais.

En intégrant ces fonctionnalités, les solutions logicielles de gestion de maintenance renforcent non seulement la communication mais aussi la collaboration entre les équipes, créant ainsi un environnement de travail plus harmonieux et productif.

Conclusion

En conclusion, intégrer une solution de gestion de maintenance assistée par ordinateur (GMAO) dans vos processus industriels représente un véritable levier pour optimiser vos workflows de maintenance. En minimisant les temps d’arrêt, en améliorant la productivité et en gérant efficacement les ressources, une GMAO performante vous permet de transformer vos opérations de maintenance en un atout stratégique.

Pour maximiser les bénéfices, il est essentiel de bien analyser vos processus actuels, de mettre en place un plan d’action détaillé et de suivre rigoureusement les performances. En adoptant ces pratiques, vous pourrez non seulement améliorer la coordination entre vos équipes, mais aussi favoriser une communication transparente et en temps réel.

Ne laissez pas les inefficacités freiner vos performances opérationnelles. Adoptez une solution de GMAO pour optimiser vos workflows de maintenance et propulser votre industrie vers une nouvelle dimension de productivité et de rentabilité.

FAQ

Comment une GMAO peut-elle réduire les coûts de maintenance ?

Une solution de gestion de maintenance permet de suivre en temps réel l’état des équipements et de planifier des interventions préventives, ce qui réduit les pannes imprévues et les coûts associés aux réparations d’urgence. Par exemple, en surveillant les indicateurs de performance des machines, vous pouvez anticiper les besoins de maintenance et éviter des remplacements coûteux.

Quels sont les principaux avantages d’une GMAO pour la gestion des ordres de travail ?

Un système logiciel de gestion de maintenance centralise la création, le suivi et la clôture des ordres de travail, ce qui améliore la coordination et la communication entre les équipes. Cela permet de prioriser les tâches critiques, d’allouer les ressources de manière optimale et de réduire les erreurs. Par exemple, dans une usine de fabrication, les ordres de travail peuvent être automatiquement assignés aux techniciens disponibles avec les compétences appropriées.

Comment la GMAO améliore-t-elle la productivité des équipes de maintenance ?

En fournissant des informations en temps réel et des outils de diagnostic avancés, une solution de gestion de maintenance permet aux techniciens de réagir plus rapidement et plus efficacement aux problèmes. Par exemple, avec un accès instantané aux historiques de maintenance et aux manuels techniques via une application mobile, les techniciens peuvent résoudre les problèmes plus rapidement, ce qui réduit les temps d’arrêt et augmente la productivité.

Quelle est l’importance de l’analyse des données dans une GMAO ?

L’analyse des données est essentielle pour identifier les tendances et les inefficacités dans les processus de maintenance. En utilisant les données collectées par le système de gestion, vous pouvez prendre des décisions éclairées pour optimiser les workflows de maintenance. Par exemple, si les données montrent que certaines machines ont des taux de défaillance élevés, vous pouvez ajuster les plans de maintenance préventive pour réduire les pannes et prolonger la durée de vie des équipements.

Consultant chez Solvay, j’accompagne les entreprises dans l’optimisation de leurs stratégies de maintenance, en mettant à profit mon expertise en GMAO et gestion des actifs industriels. Je partage également des conseils pratiques et études de cas sur gmao-industrie.fr, afin d’aider les entreprises à améliorer leurs performances opérationnelles.

0 commentaires