La gestion de la maintenance curative dans l’industrie peut souvent ressembler à une course contre la montre. Des pannes imprévues, des arrêts de production coûteux et une pression constante pour remettre les équipements en état de marche sont des défis bien connus. Mais comment pouvez-vous transformer cette lutte quotidienne en une opération plus fluide et contrôlée ? C’est là qu’un logiciel de gestion de maintenance (GMAO) entre en jeu. Grâce à des systèmes de gestion de maintenance assistée par ordinateur, il est désormais possible de révolutionner la façon dont les entreprises abordent la maintenance curative. Dans cet article, nous explorerons les multiples facettes de cette transformation, de l’amélioration de l’efficacité à la réduction des coûts, en passant par l’optimisation des ressources et la prévention proactive des pannes. Plongez avec nous dans l’univers de la GMAO et découvrez comment elle peut redéfinir vos opérations de maintenance.

Comprendre la maintenance curative : défis et enjeux

Pourquoi la maintenance curative est cruciale dans l’industrie

Dans le secteur industriel, la maintenance curative joue un rôle essentiel pour garantir la continuité et la performance des opérations. Ce type de maintenance, qui intervient après qu’une panne ou un dysfonctionnement a été détecté, permet de remettre en état de fonctionnement des équipements critiques. L’importance de la maintenance curative réside dans sa capacité à minimiser les interruptions imprévues, réduisant ainsi les impacts négatifs sur la chaîne de production.

Les défis financiers de la maintenance curative

Cependant, la maintenance curative présente des défis financiers considérables. Les coûts engendrés par les arrêts de production peuvent être exorbitants, sans compter les dépenses liées aux réparations d’urgence et à l’achat de pièces de rechange. De plus, le recours à des interventions non planifiées peut entraîner une utilisation inefficace des ressources humaines et matérielles. Cela peut également augmenter les risques d’incidents de sécurité, car les réparations en urgence sont souvent réalisées dans des conditions moins contrôlées.

Pour les entreprises industrielles, maîtriser ces coûts et optimiser les processus de maintenance curative est donc un enjeu majeur. Une mauvaise gestion de ces interventions peut rapidement conduire à des pertes financières significatives et à une diminution de la compétitivité sur le marché. C’est ici qu’intervient l’outil de gestion de maintenance, offrant des solutions pour transformer les défis en opportunités d’amélioration continue.

Exemple concret d’application

Prenons l’exemple d’une usine de fabrication de produits chimiques. Lorsqu’un équipement clé tombe en panne, chaque heure d’arrêt peut coûter des milliers d’euros en perte de production. En adoptant un système logiciel de gestion de maintenance, cette entreprise peut non seulement planifier et suivre les interventions en temps réel, mais aussi analyser les causes récurrentes des pannes pour les anticiper à l’avenir. Cela se traduit par une réduction des coûts de maintenance et une amélioration de la disponibilité des équipements.

En conclusion, bien que la maintenance curative soit inévitable, une gestion efficace et optimisée des interventions peut transformer une situation potentiellement coûteuse en une opportunité de renforcer la fiabilité et la performance des équipements industriels.

Comment la GMAO révolutionne la maintenance curative

Réduction des temps d’arrêt et des coûts

L’un des avantages principaux de l’adoption d’un système logiciel pour la gestion de maintenance curative réside dans sa capacité à réduire les temps d’arrêt et les coûts associés. En intégrant des outils de gestion performants, les entreprises industrielles peuvent identifier rapidement les pannes et organiser efficacement les interventions. Par exemple, en cas de défaillance d’une machine critique, le système logiciel permet d’alerter immédiatement les équipes de maintenance, de localiser les pièces de rechange nécessaires et de planifier l’intervention sans délai. Cette rapidité d’action se traduit par une diminution significative des temps d’arrêt et des pertes de production.

Optimisation des processus de maintenance

L’utilisation d’une solution logicielle de gestion de maintenance offre également la possibilité d’optimiser les processus de maintenance. Grâce à la centralisation des données et à une analyse approfondie, il devient possible de suivre l’historique des interventions, de détecter des tendances et de prévoir les pannes potentielles. Par exemple, si un équipement montre des signes de défaillance récurrents, le système peut proposer des actions correctives avant que la panne ne survienne, réduisant ainsi les coûts de réparation et les interruptions non planifiées.

Amélioration de la gestion des ressources

Un autre avantage notable de l’outil de gestion de maintenance est l’amélioration de la gestion des ressources humaines et matérielles. En disposant d’une vue d’ensemble précise des besoins en maintenance, les responsables peuvent planifier et allouer les ressources de manière plus efficace. Cela inclut la gestion des plannings des techniciens, la disponibilité des pièces de rechange, et l’utilisation optimale des équipements. Par exemple, une meilleure planification des interventions permet de réduire les heures supplémentaires et d’optimiser l’utilisation des techniciens, tout en assurant la disponibilité des équipements critiques.

Accès à des données en temps réel

Enfin, l’accès à des données en temps réel est un atout majeur offert par les systèmes de maintenance modernes. Les responsables de la maintenance peuvent suivre en temps réel l’état des équipements, les interventions en cours, et les performances globales des installations. Cette visibilité accrue permet de prendre des décisions éclairées et de réagir rapidement aux incidents, minimisant ainsi les impacts sur la production et la rentabilité de l’entreprise.

En somme, les solutions logicielles de gestion de maintenance apportent des bénéfices mesurables en termes d’efficacité, de coût et de gestion des ressources, transformant ainsi la manière dont les industries gèrent la maintenance curative.

Réduire le temps d’intervention avec la GMAO maintenance curative

Dans le domaine industriel, chaque minute d’arrêt de production peut entraîner des pertes financières considérables. C’est pourquoi la réduction du temps d’intervention lors d’une panne est cruciale. Les solutions logicielles de gestion de maintenance assistée par ordinateur (GMAO) jouent un rôle déterminant dans cette optimisation.

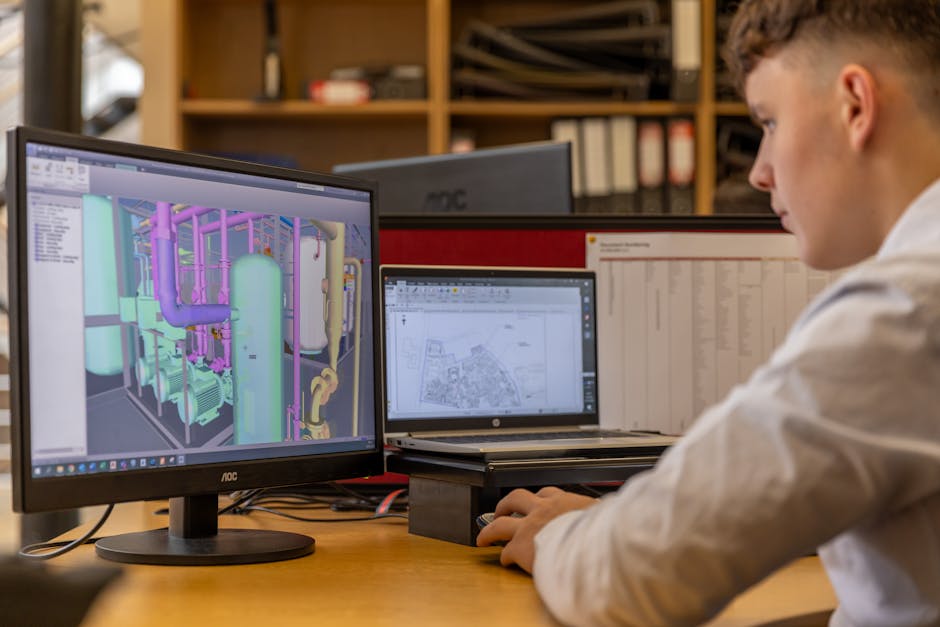

Accès instantané aux informations critiques

L’un des principaux avantages d’un outil de gestion de maintenance est la centralisation et l’accessibilité immédiate des données. Lorsqu’une panne survient, les techniciens peuvent accéder en temps réel aux historiques de maintenance, aux schémas techniques et aux manuels d’utilisation. Cela réduit significativement le temps nécessaire pour diagnostiquer et résoudre le problème, comparé à une recherche manuelle dans des documents papier ou des fichiers dispersés.

Coordination efficace des équipes de maintenance

Une solution logicielle permet également de coordonner efficacement les équipes de maintenance. Grâce à des fonctionnalités telles que la planification des interventions, la répartition des tâches et la gestion des priorités, les responsables de maintenance peuvent envoyer les bonnes ressources au bon endroit, au bon moment. Cette organisation optimisée permet de minimiser les délais d’intervention et d’améliorer la réactivité des équipes.

Suivi en temps réel des interventions

Le suivi en temps réel des interventions est un autre atout majeur. Les techniciens peuvent mettre à jour l’état de leurs tâches directement depuis le terrain via des appareils mobiles. Cela permet aux gestionnaires de suivre l’avancement des travaux en temps réel et d’ajuster les ressources si nécessaire pour accélérer la résolution des pannes. En outre, les notifications automatiques et les alertes permettent de s’assurer que les interventions critiques sont traitées en priorité.

Exemple concret : l’industrie automobile

Prenons l’exemple d’une usine de production automobile. Lorsqu’une machine clé tombe en panne, chaque minute d’inactivité peut coûter des milliers d’euros. Avec un système de gestion de maintenance, les techniciens peuvent rapidement identifier la cause de la panne grâce à l’accès instantané aux historiques de maintenance et aux diagnostics antérieurs. De plus, les responsables peuvent immédiatement assigner des techniciens spécialisés à la tâche et suivre leur progression en temps réel, réduisant ainsi les arrêts de production à leur minimum.

En conclusion, la GMAO permet de réduire considérablement le temps d’intervention en fournissant des informations critiques de manière instantanée, en coordonnant efficacement les équipes et en assurant un suivi en temps réel des interventions. Ces améliorations se traduisent par une diminution des arrêts de production et une optimisation des performances opérationnelles.

Young Carpenter Woman Using Tablet in Repair Shop

Optimiser les ressources et les coûts grâce à la GMAO

L’optimisation des ressources et la réduction des coûts sont des enjeux majeurs pour toute entreprise industrielle. Un système de gestion de maintenance, tel que la GMAO, fournit des outils puissants pour maximiser l’efficacité des opérations de maintenance tout en minimisant les dépenses. Voici comment une solution logicielle de maintenance peut transformer votre gestion des ressources.

Allocation intelligente des ressources humaines

L’un des principaux atouts d’un outil de gestion de maintenance est sa capacité à planifier et à allouer les ressources humaines de manière efficace. Grâce à la centralisation des données et à l’automatisation des processus, il devient possible de programmer les interventions en fonction des compétences disponibles, des priorités et des urgences. Par exemple, dans une usine de fabrication, un système de maintenance peut identifier les techniciens les plus qualifiés pour une tâche spécifique et les assigner automatiquement, réduisant ainsi le temps de réponse et améliorant la qualité de l’intervention.

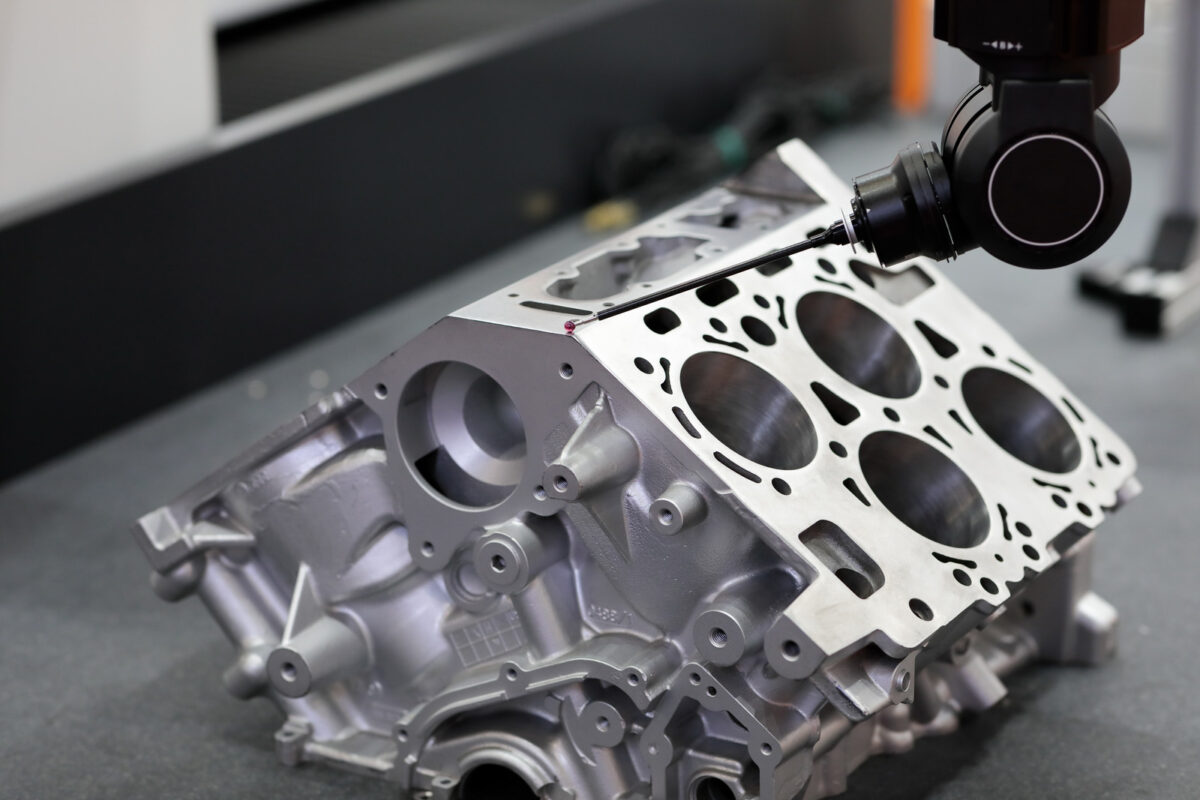

Gestion optimisée des stocks et des pièces de rechange

Un autre avantage clé d’un logiciel de gestion de maintenance est la gestion optimisée des stocks de pièces de rechange. Grâce à des fonctionnalités avancées de suivi des stocks, il est possible de réduire les coûts de stockage en maintenant un niveau optimal de pièces de rechange. Par exemple, dans une raffinerie pétrolière, le système peut prévoir les besoins en pièces en fonction des historiques de panne et des cycles de maintenance, évitant ainsi les ruptures de stock et les surcoûts liés aux commandes urgentes.

Analyse des coûts et budget prévisionnel

Un système logiciel de maintenance permet également une analyse détaillée des coûts associés à chaque intervention. En suivant les dépenses en temps réel et en fournissant des rapports détaillés, il devient possible de contrôler les budgets et d’identifier les domaines où des économies peuvent être réalisées. Par exemple, une entreprise de production de biens de consommation peut utiliser ces données pour négocier des contrats plus avantageux avec ses fournisseurs de pièces de rechange ou pour réévaluer ses stratégies de maintenance.

Exemple concret : l’industrie automobile

Prenons le cas d’une chaîne de montage automobile. Grâce à une solution logicielle de gestion de maintenance, l’entreprise a pu réduire ses coûts de maintenance de 20 % en optimisant la gestion des techniciens et en améliorant la rotation des pièces de rechange. Le système a également permis de diminuer le temps d’arrêt des machines, augmentant ainsi la productivité globale de l’usine.

En résumé, l’adoption d’un outil de gestion de maintenance dans un environnement industriel permet une utilisation plus judicieuse des ressources et une réduction significative des coûts opérationnels. En intégrant ces pratiques, votre entreprise peut non seulement améliorer ses performances, mais aussi renforcer sa compétitivité sur le marché.

Anticiper et prévenir les pannes : le rôle proactif de la GMAO

Dans le cadre industriel, l’anticipation des pannes est cruciale pour maintenir une production fluide et éviter des arrêts coûteux. C’est ici que les solutions de gestion de maintenance assistée par ordinateur (GMAO) jouent un rôle déterminant. Passer d’une maintenance réactive à une approche proactive et préventive est non seulement possible, mais également essentiel pour optimiser les performances opérationnelles.

Passer de la réactivité à la proactivité

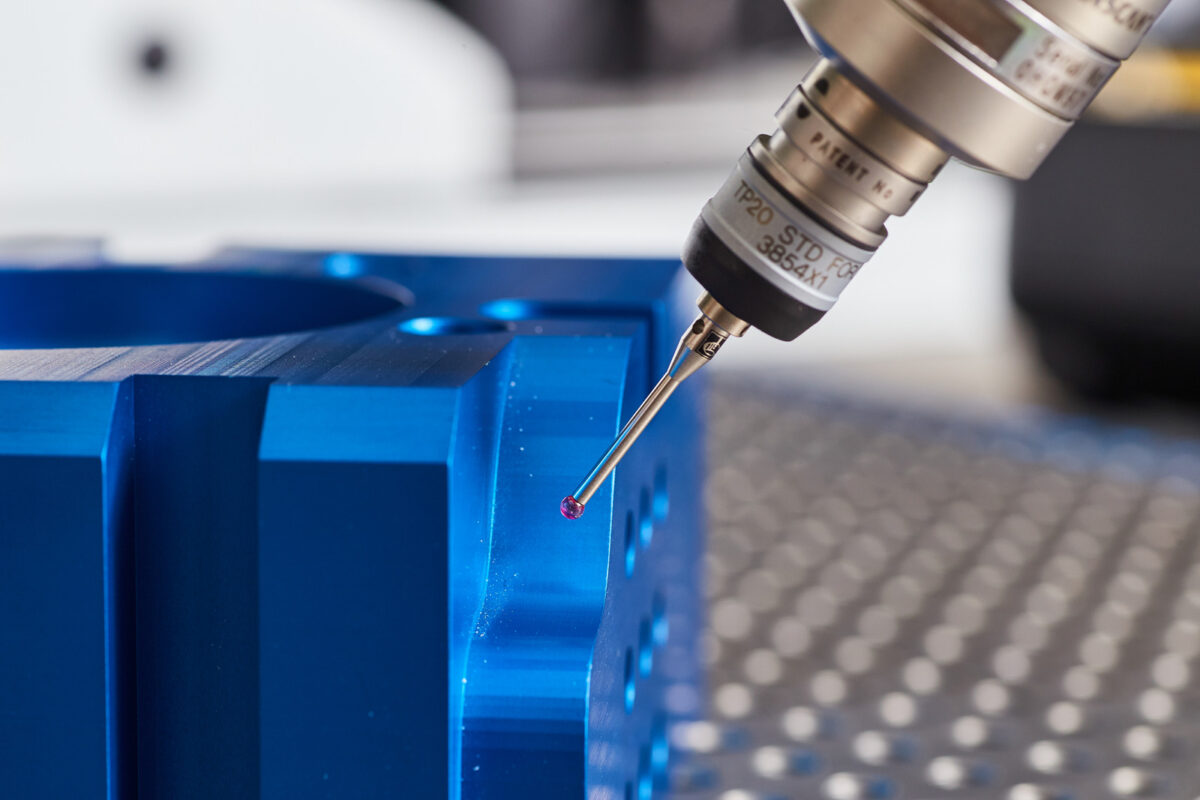

Les systèmes logiciels de gestion de maintenance permettent de collecter et d’analyser des données en temps réel sur vos équipements. Grâce à des capteurs connectés et à l’Internet des objets (IoT), votre outil de gestion peut surveiller en continu l’état des machines. Cela permet de détecter les signes avant-coureurs de défaillances potentielles bien avant qu’elles ne se produisent.

Par exemple, dans une usine de production chimique, un système de maintenance peut surveiller la température et la pression des réacteurs en temps réel. Si des anomalies sont détectées, des alertes sont immédiatement envoyées aux techniciens, leur permettant d’intervenir avant que la situation ne dégénère en panne majeure.

Planification intelligente des interventions

Un logiciel de gestion de maintenance ne se contente pas de signaler des anomalies. Il permet également de planifier des interventions de manière intelligente. En tenant compte de l’historique des pannes, des cycles de vie des équipements et des recommandations des fabricants, les systèmes de gestion peuvent établir des calendriers de maintenance préventive optimisés.

Cela signifie que vos équipes de maintenance peuvent intervenir de manière ciblée et à des moments opportuns, minimisant ainsi les interruptions de production. Cette approche proactive réduit non seulement le nombre de pannes imprévues, mais elle prolonge également la durée de vie des équipements.

En adoptant une approche proactive avec un système de gestion de maintenance, les industries peuvent non seulement améliorer leur efficacité opérationnelle, mais aussi réaliser des économies substantielles sur le long terme. L’anticipation et la prévention des pannes deviennent alors des atouts stratégiques pour toute entreprise industrielle cherchant à se démarquer dans un environnement concurrentiel.

Conclusion : la GMAO, un atout indispensable pour votre maintenance curative

En conclusion, bien que la maintenance curative soit inévitable, adopter une solution de gestion de maintenance assistée par ordinateur (GMAO) peut transformer cette nécessité en un avantage stratégique. En optimisant les temps d’intervention, en améliorant la gestion des ressources et en anticipant les pannes, une GMAO permet à votre entreprise de réduire les coûts et de minimiser les interruptions imprévues.

Pour votre gestion de maintenance, intégrer une solution logicielle de GMAO vous offre une visibilité accrue et une maîtrise totale de vos opérations. Vous pouvez ainsi non seulement réagir plus rapidement aux pannes, mais aussi adopter une approche proactive qui renforce la fiabilité de vos équipements industriels.

N’attendez plus pour moderniser vos pratiques de maintenance et maximiser la performance de vos installations. Investir dans une GMAO, c’est investir dans l’efficacité, la sécurité et la compétitivité de votre entreprise. Transformez vos défis de maintenance en opportunités d’amélioration continue et assurez la pérennité de vos opérations industrielles.

FAQ sur la maintenance curative et la GMAO

Qu’est-ce que la maintenance curative et pourquoi est-elle essentielle dans l’industrie ?

La maintenance curative désigne les interventions réalisées après qu’une panne ou un dysfonctionnement a été détecté sur un équipement. Elle est essentielle dans l’industrie car elle permet de remettre rapidement en service des machines critiques, minimisant ainsi les interruptions imprévues et les pertes de production. Une gestion efficace de la maintenance curative assure la continuité des opérations et contribue à la performance globale de l’entreprise.

Quels sont les principaux défis financiers liés à la maintenance curative ?

Les défis financiers de la maintenance curative incluent les coûts élevés des arrêts de production, les dépenses imprévues pour les réparations d’urgence et l’achat de pièces de rechange. De plus, les interventions non planifiées peuvent entraîner une utilisation inefficace des ressources humaines et matérielles, augmentant les risques d’incidents de sécurité et les coûts associés. Une mauvaise gestion de ces interventions peut rapidement conduire à des pertes financières significatives.

Comment une solution de gestion de maintenance assistée par ordinateur (GMAO) peut-elle améliorer la maintenance curative ?

Une solution de gestion de maintenance assistée par ordinateur (GMAO) améliore la maintenance curative en réduisant les temps d’arrêt et les coûts associés. Elle permet une identification rapide des pannes, une organisation efficace des interventions, et une analyse des causes récurrentes des pannes pour les anticiper à l’avenir. De plus, en centralisant les données et en fournissant un accès en temps réel aux informations critiques, elle optimise la gestion des ressources humaines et matérielles, améliorant ainsi la réactivité et la performance des équipes de maintenance.

Quels sont les avantages d’une approche proactive et préventive grâce à la GMAO ?

Adopter une approche proactive et préventive grâce à une solution de gestion de maintenance permet de passer de la réactivité à la prévention des pannes. Les systèmes de GMAO collectent et analysent des données en temps réel, détectant les signes avant-coureurs de défaillances potentielles. Cela permet de planifier des interventions ciblées et opportunes, minimisant les interruptions de production. En intégrant les fonctionnalités décrites dans l’article, ces systèmes peuvent prévoir les pannes et prendre des mesures préventives, réduisant ainsi les coûts de réparation et prolongeant la durée de vie des équipements.

Consultant chez Solvay, j’accompagne les entreprises dans l’optimisation de leurs stratégies de maintenance, en mettant à profit mon expertise en GMAO et gestion des actifs industriels. Je partage également des conseils pratiques et études de cas sur gmao-industrie.fr, afin d’aider les entreprises à améliorer leurs performances opérationnelles.

0 commentaires