La gestion des tâches de maintenance est un véritable casse-tête pour de nombreuses entreprises industrielles. Vous vous demandez comment optimiser vos opérations et maximiser l’efficacité de votre équipe de maintenance ? La solution réside peut-être dans l’adoption d’une GMAO. Mais pourquoi cette technologie est-elle si essentielle aujourd’hui ? Comment peut-elle transformer vos méthodes de travail et booster votre productivité ? Cet article vous dévoile tous les secrets pour tirer le meilleur parti de votre système de gestion de maintenance assistée par ordinateur. Préparez-vous à découvrir comment la GMAO peut révolutionner votre gestion des tâches de maintenance, de la planification proactive à l’analyse des données en passant par l’automatisation et le suivi en temps réel.

Pourquoi la GMAO est essentielle pour la gestion des tâches de maintenance

Exploration des avantages de la GMAO dans la gestion des tâches de maintenance

L’optimisation des opérations de maintenance est cruciale pour garantir la fiabilité et la performance des équipements industriels. C’est ici que les solutions de gestion de maintenance assistée par ordinateur (GMAO) se révèlent indispensables. En centralisant toutes les informations pertinentes, ces outils permettent une gestion plus efficace des interventions.

Une meilleure planification et organisation : Grâce à une GMAO, les responsables peuvent planifier les tâches de manière proactive, en tenant compte des disponibilités des techniciens et des priorités des interventions. Cela réduit les temps d’arrêt imprévus et améliore la réactivité face aux incidents.

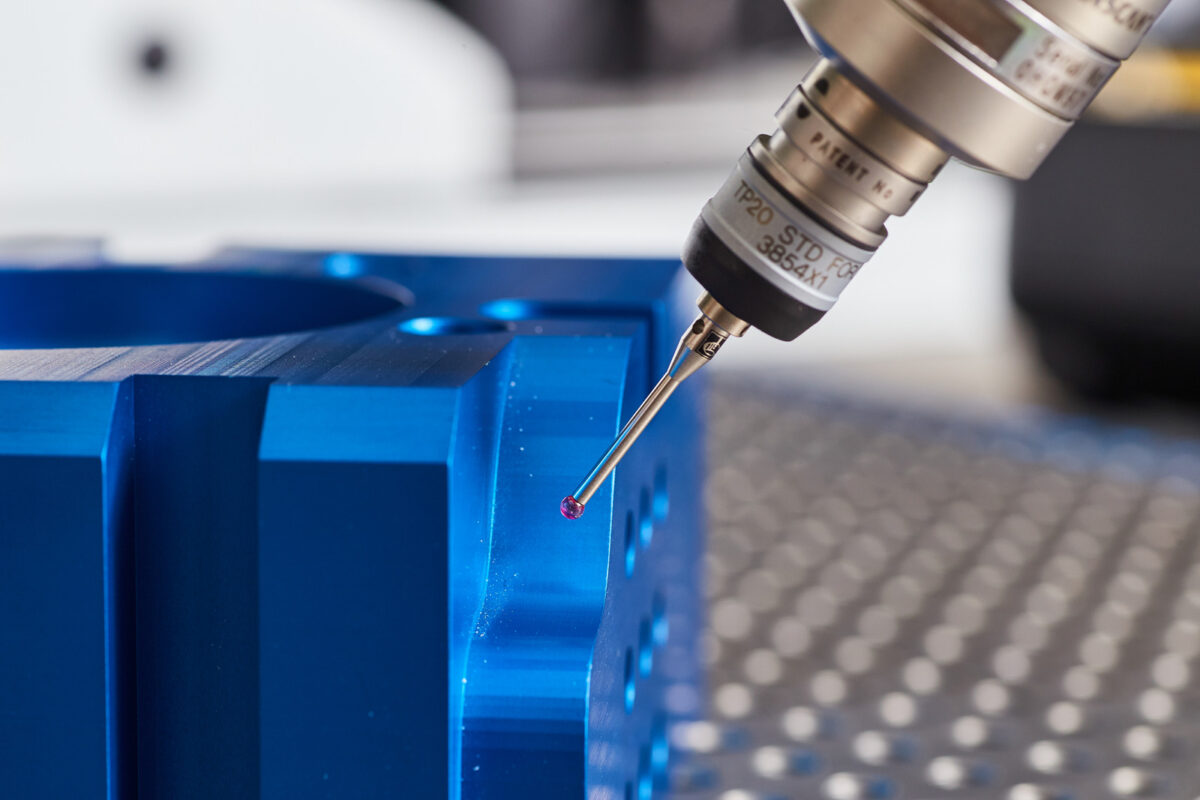

Une traçabilité accrue : Chaque intervention, qu’elle soit préventive ou corrective, est enregistrée dans le système. Cela permet un suivi détaillé de l’historique de maintenance de chaque équipement, facilitant ainsi l’identification des tendances et des points de défaillance récurrents.

Impact sur l’efficacité et la productivité des équipes de maintenance

L’intégration d’un logiciel de gestion de maintenance a un impact direct sur l’efficacité et la productivité des équipes. Voici comment :

Réduction des tâches administratives : En automatisant les processus administratifs, tels que la génération de rapports et la gestion des stocks de pièces détachées, les techniciens peuvent se concentrer davantage sur les interventions techniques, augmentant ainsi leur productivité.

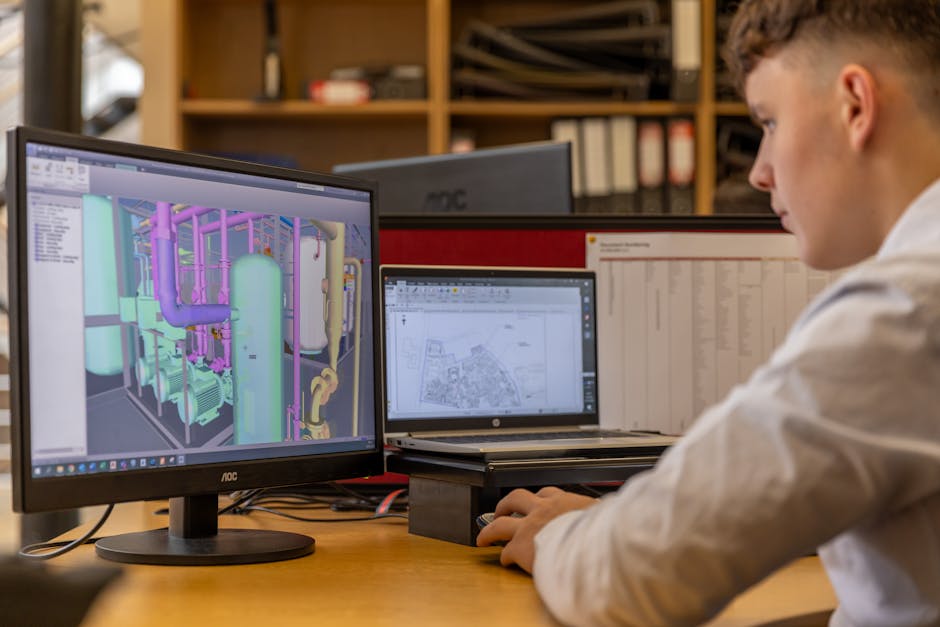

Accès rapide à l’information : Les équipes de maintenance ont accès en temps réel à toutes les informations nécessaires via des dispositifs mobiles ou des tableaux de bord interactifs. Cela permet une prise de décision plus rapide et plus informée, réduisant les temps d’attente et les erreurs.

Optimisation des ressources : En utilisant des données précises et actualisées, les responsables peuvent allouer les ressources de manière optimale, évitant ainsi les surcharges de travail et les périodes d’inactivité.

En somme, l’adoption d’un système de gestion de maintenance assistée par ordinateur transforme la manière dont les tâches de maintenance sont gérées, apportant des bénéfices tangibles en termes de productivité et d’efficacité.

Planification proactive : comment la GMAO révolutionne la maintenance

Techniques de planification proactive grâce à la GMAO

L’un des avantages majeurs de l’utilisation d’un outil de gestion de maintenance réside dans sa capacité à transformer la planification des tâches. En adoptant une approche proactive, les entreprises industrielles peuvent anticiper les besoins de maintenance avant que les problèmes ne surviennent. Cela se traduit par une réduction significative des pannes imprévues et des interruptions de production.

Grâce à des fonctionnalités avancées telles que la gestion des calendriers, la création de plans de maintenance préventive et l’intégration de capteurs IoT pour la surveillance en temps réel, les systèmes de gestion de maintenance permettent de prévoir les interventions nécessaires. En analysant les données historiques et les tendances d’usure des équipements, ces solutions logicielles fournissent des recommandations précises pour planifier les interventions au moment optimal.

Réduction des temps d’arrêt et optimisation des ressources

En intégrant une solution logicielle de gestion de maintenance, les entreprises peuvent considérablement réduire les temps d’arrêt non planifiés. Les arrêts de production non anticipés peuvent coûter cher, tant en termes de perte de production que de coûts de réparation d’urgence. Avec un système de maintenance proactif, il est possible de planifier les interventions pendant les périodes de faible activité, minimisant ainsi l’impact sur la production.

De plus, la gestion optimisée des ressources humaines et matérielles est un autre atout majeur. En ayant une vue d’ensemble des tâches à effectuer, des pièces détachées nécessaires et des compétences requises, les responsables de maintenance peuvent allouer les ressources de manière plus efficace. Cela se traduit par une utilisation optimale des équipes, une réduction des coûts et une amélioration globale de l’efficacité opérationnelle.

En appliquant ces techniques de planification proactive, vos équipes de maintenance seront mieux préparées pour gérer les défis quotidiens et les imprévus, assurant ainsi une continuité de production et une performance accrue de vos équipements.

Automatisation des tâches de maintenance : un atout majeur de la GMAO

Fonctionnalités d’automatisation offertes par la GMAO

L’un des principaux avantages des systèmes de gestion de maintenance assistée par ordinateur est leur capacité à automatiser une multitude de tâches. Ces solutions logicielles intègrent des fonctionnalités avancées permettant de planifier, d’exécuter et de suivre les interventions de manière automatique. Par exemple, les alertes de maintenance préventive peuvent être générées automatiquement en fonction des données collectées sur l’état des équipements. De plus, les ordres de travail peuvent être créés et assignés automatiquement aux techniciens disponibles, en tenant compte de leurs compétences et de leur charge de travail actuelle.

Gains de temps et réduction des erreurs humaines

L’automatisation des tâches de maintenance grâce aux outils de gestion apporte des gains de temps significatifs. Les techniciens n’ont plus besoin de consacrer du temps à des tâches administratives répétitives, telles que la saisie manuelle des données ou la création d’ordres de travail. En outre, la réduction des interventions humaines minimise les risques d’erreurs, ce qui se traduit par une meilleure fiabilité des données et une exécution plus précise des tâches de maintenance. Par exemple, dans une industrie lourde comme la métallurgie, une erreur dans la planification des maintenances peut entraîner des arrêts de production coûteux. Grâce à l’automatisation, ces erreurs sont largement réduites, permettant ainsi une gestion optimisée des équipements et une amélioration des performances opérationnelles.

L’intégration de ces fonctionnalités d’automatisation dans un système logiciel de gestion de maintenance permet non seulement d’améliorer l’efficacité des équipes, mais aussi d’optimiser l’utilisation des ressources et de prolonger la durée de vie des équipements industriels. En adoptant une solution logicielle avancée, les entreprises peuvent ainsi se concentrer sur des tâches à plus forte valeur ajoutée, tout en assurant une gestion rigoureuse et proactive de leurs opérations de maintenance.

Suivi en temps réel des tâches de maintenance avec la GMAO

Dans un environnement industriel où chaque minute compte, le suivi en temps réel des tâches de maintenance est crucial pour garantir une gestion efficace des équipements. Les solutions logicielles de gestion de maintenance assistée par ordinateur (GMAO) offrent des outils puissants pour monitorer en continu les activités, apportant ainsi une transparence totale dans le processus.

Importance du suivi en temps réel pour une gestion efficace

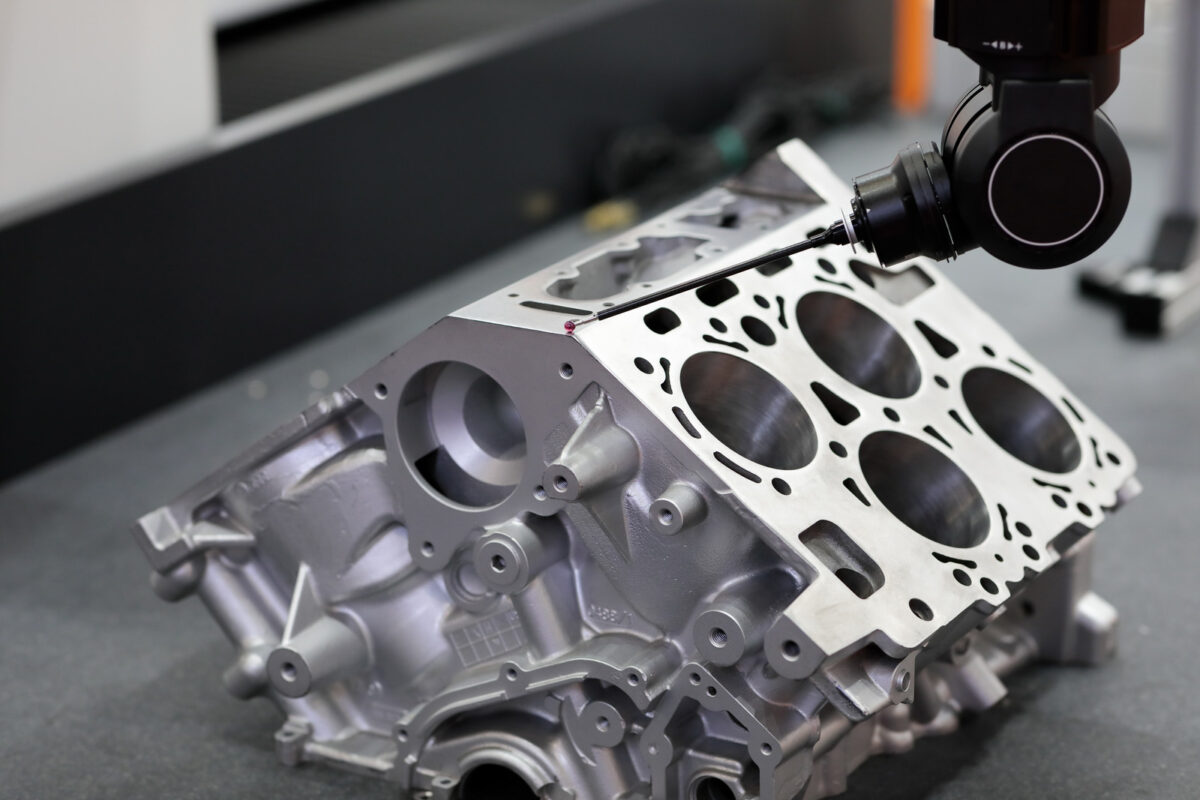

Le suivi en temps réel permet aux équipes de maintenance d’avoir une vue d’ensemble instantanée sur l’état des équipements et les interventions en cours. Cette visibilité immédiate aide à identifier rapidement les problèmes potentiels et à réagir proactivement, minimisant ainsi les temps d’arrêt non planifiés. Par exemple, dans une usine de production de pièces automobiles, la surveillance continue des machines critiques peut prévenir les pannes soudaines, assurant ainsi une production fluide et sans interruption.

Outils et tableaux de bord pour monitorer les activités de maintenance

Les systèmes logiciels de gestion de maintenance offrent des tableaux de bord personnalisables qui affichent des indicateurs clés de performance (KPI) en temps réel. Ces tableaux de bord peuvent inclure des informations telles que le statut des ordres de travail, le temps moyen de réparation (MTTR), et le taux de disponibilité des équipements. Par exemple, une raffinerie pétrolière peut utiliser ces outils pour suivre l’état de ses pompes et compresseurs en temps réel, permettant ainsi une intervention immédiate en cas de déviation des paramètres normaux.

En intégrant des capteurs IoT et des technologies de communication, les solutions de gestion de maintenance permettent également de recevoir des alertes en temps réel sur les anomalies détectées. Ces alertes sont cruciales pour prendre des décisions rapides et informées, évitant ainsi des coûts élevés associés aux pannes imprévues.

En somme, le suivi en temps réel des tâches de maintenance via un outil de gestion permet non seulement d’améliorer la réactivité des équipes, mais aussi d’optimiser l’utilisation des ressources et d’assurer une continuité opérationnelle ininterrompue.

Analyse des données de maintenance : améliorer la performance grâce à la GMAO

Utilisation des données collectées pour des analyses approfondies

Dans le contexte industriel, la collecte et l’analyse des données de maintenance jouent un rôle crucial dans l’optimisation des performances opérationnelles. Les systèmes logiciels de gestion de maintenance permettent de capturer une multitude de données précieuses relatives aux activités de maintenance, aux équipements et aux interventions. Ces informations, une fois agrégées et analysées, fournissent des insights essentiels pour améliorer la gestion des tâches de maintenance.

Par exemple, dans une usine de production de métaux, l’outil de gestion peut suivre les fréquences de panne, les temps d’arrêt machine, et les coûts associés à chaque intervention. En exploitant ces données, les responsables de maintenance peuvent identifier des tendances et des anomalies, et ainsi prioriser les actions correctives et préventives. Cela conduit à une réduction significative des pannes imprévues et à une meilleure allocation des ressources.

Prise de décisions éclairées pour optimiser la gestion des tâches de maintenance

L’analyse des données permet également de prendre des décisions éclairées basées sur des faits plutôt que sur des suppositions. Grâce aux tableaux de bord et aux rapports générés par le système de maintenance, les gestionnaires peuvent visualiser en temps réel les indicateurs de performance clés (KPI) et ajuster leurs stratégies en conséquence. Par exemple, ils peuvent déterminer si certains équipements nécessitent des interventions plus fréquentes ou si des ajustements dans les calendriers de maintenance sont nécessaires.

Dans une raffinerie, par exemple, ces analyses peuvent révéler que certaines pompes montrent des signes de défaillance plus tôt que prévu. En ajustant les calendriers de maintenance préventive basés sur ces analyses, la raffinerie peut éviter des arrêts coûteux et prolonger la durée de vie de ses équipements. Ces décisions proactives sont rendues possibles grâce à la richesse des données fournies par le logiciel de gestion de maintenance.

En résumé, l’utilisation des données collectées par les solutions logicielles de gestion de maintenance permet non seulement d’améliorer la performance des équipements, mais aussi d’optimiser la gestion des tâches de maintenance. Cela se traduit par une réduction des coûts, une augmentation de la productivité et une amélioration globale de l’efficacité opérationnelle.

Conclusion : transformez votre gestion de maintenance avec la GMAO

En conclusion, l’adoption d’un système de gestion de maintenance assistée par ordinateur (GMAO) est une étape incontournable pour toute entreprise industrielle souhaitant optimiser ses opérations de maintenance. Grâce à ses nombreuses fonctionnalités, allant de la planification proactive à l’automatisation des tâches, en passant par le suivi en temps réel et l’analyse des données, la GMAO permet de transformer en profondeur la gestion des tâches de maintenance.

En mettant en place ces solutions, vous pouvez non seulement améliorer la fiabilité et la performance de vos équipements, mais aussi augmenter la productivité et l’efficacité de vos équipes de maintenance. Vous serez ainsi mieux préparé pour anticiper les problèmes, réduire les temps d’arrêt et optimiser l’utilisation de vos ressources.

N’attendez plus pour intégrer une solution de GMAO dans vos processus industriels. En adoptant ces outils, vous franchirez une étape décisive vers une gestion de maintenance plus efficace et plus performante. Prenez dès maintenant les mesures nécessaires pour révolutionner vos opérations et assurer la continuité et la performance de vos équipements.

FAQ : Questions fréquentes sur la GMAO

1. Quels sont les principaux bénéfices d’une solution de gestion de maintenance pour une entreprise industrielle ?

Les avantages d’une solution de gestion de maintenance sont nombreux. Elle permet d’optimiser les opérations en réduisant les temps d’arrêt imprévus, en améliorant la planification des interventions et en assurant une traçabilité complète des actions de maintenance. De plus, elle offre des gains de temps significatifs en automatisant les tâches administratives et en fournissant un accès rapide aux informations nécessaires pour les techniciens.

2. Comment une GMAO peut-elle aider à réduire les coûts de maintenance ?

Une solution de gestion de maintenance permet de réduire les coûts en prévenant les pannes grâce à une maintenance préventive bien planifiée. Elle optimise également l’utilisation des ressources humaines et matérielles, évitant les surcharges de travail et les périodes d’inactivité. De plus, l’automatisation des processus réduit les erreurs humaines, ce qui se traduit par une diminution des coûts de réparation et une prolongation de la durée de vie des équipements.

3. Comment la GMAO améliore-t-elle la productivité des équipes de maintenance ?

La productivité est améliorée grâce à la réduction des tâches administratives et à l’accès en temps réel aux informations nécessaires. Les techniciens peuvent se concentrer sur les interventions techniques, tandis que les responsables peuvent planifier et allouer les ressources de manière optimale. Les tableaux de bord interactifs et les dispositifs mobiles permettent une prise de décision rapide et informée, augmentant ainsi l’efficacité des équipes.

4. Quels types de données peuvent être analysées avec une solution de gestion de maintenance ?

Une solution de gestion de maintenance collecte et analyse une multitude de données, telles que les fréquences de panne, les temps d’arrêt, les coûts des interventions et l’historique de maintenance. Ces données permettent d’identifier des tendances, de prioriser les actions correctives et préventives, et d’optimiser les calendriers de maintenance. Par exemple, dans une usine de production, ces analyses peuvent révéler des équipements nécessitant des interventions plus fréquentes, permettant ainsi une gestion proactive et une réduction des pannes imprévues.

Consultant chez Solvay, j’accompagne les entreprises dans l’optimisation de leurs stratégies de maintenance, en mettant à profit mon expertise en GMAO et gestion des actifs industriels. Je partage également des conseils pratiques et études de cas sur gmao-industrie.fr, afin d’aider les entreprises à améliorer leurs performances opérationnelles.

0 commentaires